English

English Esperanto

Esperanto  Afrikaans

Afrikaans  Català

Català  שפה עברית

שפה עברית  Cymraeg

Cymraeg  Galego

Galego  Latviešu

Latviešu  icelandic

icelandic  ייִדיש

ייִדיש  беларускі

беларускі  Hrvatski

Hrvatski  Kreyòl ayisyen

Kreyòl ayisyen  Shqiptar

Shqiptar  Malti

Malti  lugha ya Kiswahili

lugha ya Kiswahili  አማርኛ

አማርኛ  Bosanski

Bosanski  Frysk

Frysk  ភាសាខ្មែរ

ភាសាខ្មែរ  ქართული

ქართული  ગુજરાતી

ગુજરાતી  Hausa

Hausa  Кыргыз тили

Кыргыз тили  ಕನ್ನಡ

ಕನ್ನಡ  Corsa

Corsa  Kurdî

Kurdî  മലയാളം

മലയാളം  Maori

Maori  Монгол хэл

Монгол хэл  Hmong

Hmong  IsiXhosa

IsiXhosa  Zulu

Zulu  Punjabi

Punjabi  پښتو

پښتو  Chichewa

Chichewa  Samoa

Samoa  Sesotho

Sesotho  සිංහල

සිංහල  Gàidhlig

Gàidhlig  Cebuano

Cebuano  Somali

Somali  Тоҷикӣ

Тоҷикӣ  O'zbek

O'zbek  Hawaiian

Hawaiian  سنڌي

سنڌي  Shinra

Shinra  Հայերեն

Հայերեն  Igbo

Igbo  Sundanese

Sundanese  Lëtzebuergesch

Lëtzebuergesch  Malagasy

Malagasy  Yoruba

Yoruba  অসমীয়া

অসমীয়া  ଓଡିଆ

ଓଡିଆ  Español

Español  Português

Português  русский

русский  Français

Français  日本語

日本語  Deutsch

Deutsch  tiếng Việt

tiếng Việt  Italiano

Italiano  Nederlands

Nederlands  ภาษาไทย

ภาษาไทย  Polski

Polski  한국어

한국어  Svenska

Svenska  magyar

magyar  Malay

Malay  বাংলা ভাষার

বাংলা ভাষার  Dansk

Dansk  Suomi

Suomi  हिन्दी

हिन्दी  Pilipino

Pilipino  Türkçe

Türkçe  Gaeilge

Gaeilge  العربية

العربية  Indonesia

Indonesia  Norsk

Norsk  تمل

تمل  český

český  ελληνικά

ελληνικά  український

український  Javanese

Javanese  فارسی

فارسی  தமிழ்

தமிழ்  తెలుగు

తెలుగు  नेपाली

नेपाली  Burmese

Burmese  български

български  ລາວ

ລາວ  Latine

Latine  Қазақша

Қазақша  Euskal

Euskal  Azərbaycan

Azərbaycan  Slovenský jazyk

Slovenský jazyk  Македонски

Македонски  Lietuvos

Lietuvos  Eesti Keel

Eesti Keel  Română

Română  Slovenski

Slovenski  मराठी

मराठी  Srpski језик

Srpski језик

Warum Kokereiausrüstung verwenden?

-

Warum Kokereiausrüstung verwenden?

-

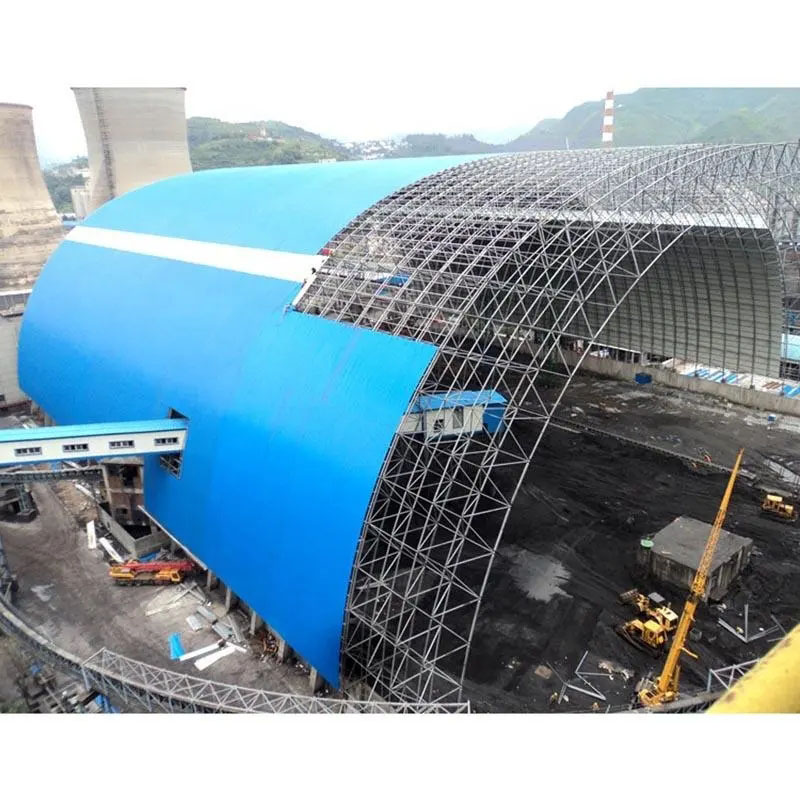

Tiefer Einblick: Coca-Cola-Guide und Kohlebunker

-

Technische Spezifikationen unserer Verkokungsanlagen

-

Häufige Fragen und Antworten zu Kokereigeräten

-

Aktuelle Branchennachrichten und Zusammenfassung / Kontakt

Wie funktionieren Verkokungsanlagen?

Kokereiausrüstungdient der Karbonisierung (Verkokung) von Kohle, d. h. dem Erhitzen von Kohle in einer sauerstoffarmen Umgebung, um flüchtige Verbindungen auszutreiben und festen Koks zurückzulassen. Dieser Prozess umfasst typischerweise: Vorwärmen, Pyrolyse, Gasfreisetzung, kontrollierte Kühlung und Handhabung von Nebenprodukten wie Kohlegas und Teer. Die Verkokungsausrüstung bietet die mechanische Struktur, das Wärmemanagement, die Dichtungssysteme und die Materialhandhabung, die für einen sicheren, effizienten und kontinuierlichen Betrieb erforderlich sind.

Warum ist Kokereiausrüstung in Industriebetrieben von entscheidender Bedeutung?

-

Effizienz- und Ertragskontrolle: Das richtige Design ermöglicht eine Optimierung der Koksausbeute und der Gas-/flüchtigen Rückgewinnung.

-

Prozessstabilität und Sicherheit: Richtige Dichtungs-, Isolierungs- und Steuerungssysteme reduzieren den Wärmeverlust, regeln den Druck und sorgen für einen sicheren Betrieb.

-

Emissionskontrolle und Umweltkonformität: Moderne Verkokungsanlagen integrieren Gasabscheidungs-, Schwefelentfernungs- und Staubkontrollsysteme.

-

Haltbarkeit und Betriebszeit: Hochwertige Materialien und Design reduzieren Wartungsausfallzeiten, verlängern die Lebensdauer und sorgen für einen stabilen Betrieb.

Welche Arten von Verkokungsanlagen gibt es (und welche Funktion erfüllen sie)?

Beispiele hierfür sind:

-

Nebenprodukt Koksöfen

-

Koksöfen ohne Rückgewinnung (Wärmerückgewinnung).

-

Wirbelschichtverkokungsanlagen

-

Verzögerte Verkokung (in Erdölraffinerien, wenn auch konzeptionell verwandt)

Jeder Typ befasst sich mit unterschiedlichen Rohstoffen, Größenordnungen, der Handhabung von Nebenprodukten und unterschiedlichen Betriebsparametern.

Daher muss ein Industriekäufer bei der Auswahl der Kokereiausrüstung die Eigenschaften der Einsatzkohle, den gewünschten Durchsatz, Emissionsbeschränkungen, die Rückgewinnung von Nebenprodukten und die Integration in nachgelagerte Prozesse berücksichtigen.

Tiefer Einblick: Coca-Cola-Guide und Kohlebunker

Coca-Cola-Guide

Coca-Cola-Guide, der feste kohlenstoffreiche Rückstand aus der Kohlekarbonisierung, ist ein entscheidender Input für metallurgische, chemische und Energieanwendungen. Seine Eigenschaften (z. B. Festigkeit, Porosität, Asche, gebundener Kohlenstoff) bestimmen seinen Nutzen in Hochöfen, Gießereien, Vergasungs- und anderen Systemen.

Kernpunkte:

-

Porosität und Reaktivität: Durch die Verkokung entsteht eine poröse Struktur, die das Verbrennungs-/Reduktionsverhalten verbessert.

-

Stärke und Größe: Guter Koks muss abriebfest sein und seine Struktur auch unter hohen Belastungen beibehalten.

-

Gasrückgewinnung: Die flüchtigen Produkte (Kohlengas, Teer, Ammoniak, Schwefelverbindungen) werden kondensiert und zur Wiederverwendung oder zum Verkauf gereinigt.

-

Integration: Koks gelangt oft in Hochöfen und Gase speisen Wärmesysteme oder Chemiefabriken.

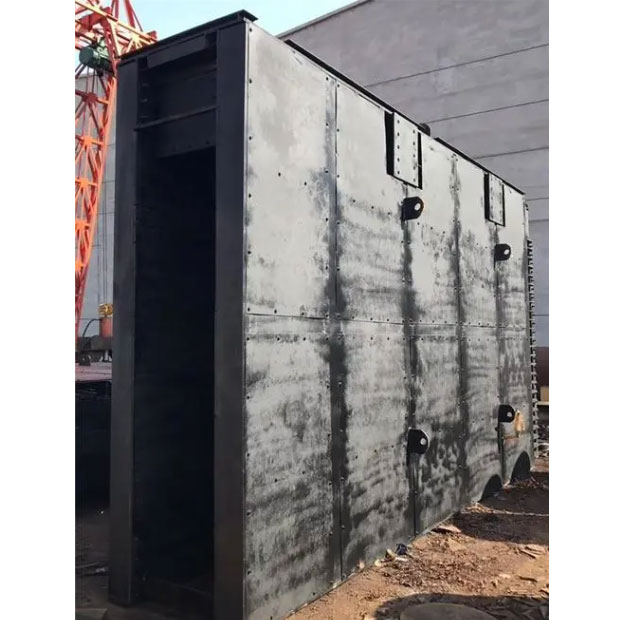

Kohlebunker (seine Rolle und Design)

A Kohlebunkerist das Zwischenlager zwischen Kohlezuführungssystemen (Brecher / Pulverisierer / Feeder) und der Verkokungsanlage. Sein Design und seine Leistung sind von entscheidender Bedeutung, da es Schwankungen in der Futterversorgung abfedert, konstante Futterraten gewährleistet und vor Verstopfungen schützt.

Wichtige Design- und Funktionsfaktoren:

| Besonderheit | Erklärung/Wichtigkeit |

|---|---|

| Kapazität und Volumen | Es muss ausreichend Kohle vorhanden sein, um bei Unterbrechungen oder Wartungsarbeiten eine gleichmäßige Zufuhr aufrechtzuerhalten. |

| Gleichmäßiges Futter | Design, um einen gleichmäßigen Fluss in den Futtertrögen zu ermöglichen (Brückenbildung und Rattenbildung vermeiden). |

| Strukturelle Stärke | Muss dem Gewicht, dynamischen Belastungen und möglicherweise Temperatureinflüssen standhalten. |

| Abdichtung und Inertgas-/Staubkontrolle | Minimiert den Sauerstoffeintritt, die Staubemission und das Risiko einer Selbstentzündung. |

| Fütterungsmechanismus | Zur Dosierung der Kohle in die Kokereianlage können Rotationsförderer, Vibrationsförderer oder Schnecken eingesetzt werden. |

| Überwachung & Sensoren | Füllstandssensoren, Durchflusssensoren, Temperatursensoren zur Erkennung von Überspannungen, Verstopfungen oder Hotspots. |

Der Kohlebunker fungiert als Puffer, glättet vorgelagerte Veränderungen und schützt den nachgeschalteten Verkokungsprozess vor Zufuhrstörungen.

Technische Spezifikationen unserer Verkokungsanlagen

Nachfolgend finden Sie eine detaillierte Darstellung der Parameter und Merkmale unserer Verkokungsanlagen. Wir schlüsseln Schlüsselmodule auf, um professionelle Tiefe zu zeigen.

A. Kernausrüstungsmodule und -funktionen

| Modul / Komponente | Parameter/Spez | Typischer Wert/Bereich | Zweck/Hinweise |

|---|---|---|---|

| Anzahl Öfen/Kammern | n | 20 – 100 (kann individuell angepasst werden) | Bestimmt den parallelen Durchsatz |

| Kammerabmessungen | Breite × Höhe × Tiefe | z.B. 0,6 m × 2,5 m × 15 m | Abgestimmt auf Kapazität und Kohlesorte |

| Heiztemperaturbereich | 900 °C bis 1.300 °C | Hängt von der Kohlesorte ab | Pyrolyse-/Karbonisierungszone |

| Heizrate | °C/Stunde | 100 – 300 °C/h | Steuert die Freisetzungskinetik flüchtiger Stoffe |

| Verkokungszykluszeit | h | 15 – 30 Stunden | Zeit für vollständige Karbonisierung + Abkühlung |

| Kühlmethode | Wasserabschreckung / Inertgas / Trockenabschreckung | Anpassbar | Beeinflusst die Koksqualität und die Emissionen |

| Dichtungssystem | Glockendichtung, hydraulisch / mechanisch | — | Verhindern Sie das Eindringen von Sauerstoff und das Austreten von Gas |

| Gasrückgewinnung und -reinigung | Volumen (Nm³/h), Schwefelentfernung (ppm) | z.B. 5.000 Nm³/h, ≤ 100 ppm SO₂ | Erfüllen Sie Umweltnormen |

| Toleranz des Aschegehalts | % | ≤ 10 % (je nach Kohle) | Kohlezufuhrbedarf |

| Größe der zugeführten Kohle | mm | Typischerweise < 50 mm | Um eine gleichmäßige Erwärmung zu gewährleisten |

| Durchsatz pro Kammer | Tonne/Tag | z.B. 200–500 t/d | Variiert je nach Design |

| Material & Futter | Feuerfester Stein, hochwertige Legierung | — | Widersteht hohen Temperaturen und Korrosion |

| Kontrollsystem | SPS/DCS mit SCADA | — | Automatisierung, Alarme, Datenprotokollierung |

| Wartungsintervall | Monate | z.B. 12–24 Monate | Für feuerfeste Materialien, Dichtungen, mechanische Teile |

B. Beispiel: Beispielspezifikation für eine mittelgroße Einheit

Hier ist eine Beispielkonfiguration:

| Parameter | Wert |

|---|---|

| Gesamtzahl der Kammern | 30 |

| Kammergröße (B × H × T) | 0,6 m × 2,5 m × 12 m |

| Zykluszeit | 24 Stunden |

| Heiztemperatur | bis 1.200 °C |

| Durchsatz pro Kammer | ~ 300 t/Tag |

| Gesamtdurchsatz | ~ 9.000 t/Tag |

| Kühlmethode | Trockenes Abschrecken mit Inertgas |

| Gasrückgewinnung | 8.000 Nm³/h, ≤ 80 ppm SO₂ |

| Kontrollsystem | DCS mit Fernüberwachung |

| Lebenserwartung von Feuerfestmaterialien | > 2 Jahre unter Auslegungsbedingungen |

| Größe der Kohlezufuhr | 0 – 40 mm |

| Maximale Aschetoleranz | 8 % |

C. Integration und unterstützende Systeme

-

Kohleaufbereitung und -zerkleinerung: Stellen Sie sicher, dass die zugeführte Kohle eine akzeptable Größe hat.

-

Gashandhabung und -reinigung: Systeme zur Teerentfernung, Schwefelwäsche, Staubabscheidung.

-

Wärmerückgewinnung und Wiederverwendung: Rauchgaswärmetauscher, Dampferzeugungsanlagen.

-

Emissionskontrollen: Staubfänger, Wäscher, VOC-Reduzierung.

-

Instrumentierung und Überwachung: Temperatur-, Druck-, Gaszusammensetzungs-, Durchfluss- und Füllstandssensoren.

-

Sicherheitssysteme: Überdruckentlastung, Inertgasspülung, Notabschaltung.

Diese Spezifikationen sind anpassbar – wir entwerfen je nach Standort, Kohleart, Umweltgrenzen und gewünschtem Durchsatz.

Häufige Fragen und Antworten zu Verkokungsanlagen (FAQ)

F: Welche Kohleeigenschaften sind für eine gute Verkokungsleistung entscheidend?

A: Zu den wichtigsten Kohleeigenschaften gehören der Gehalt an flüchtigen Stoffen, der Aschegehalt, der Schwefelgehalt, die Feuchtigkeit und die Größenverteilung. Am besten sind ein geringer Aschegehalt, mäßige flüchtige Bestandteile, ein geringer Schwefelgehalt und eine kontrollierte Größe. Diese bestimmen die Koksqualität, die Emissionen und die thermische Dynamik.

F: Wie lang ist die typische Betriebslebensdauer eines Verkokungsanlagensystems?

A: Bei ordnungsgemäßer Wartung, Erneuerung des Feuerfestmaterials, Austausch von Teilen und Betrieb innerhalb der Auslegungsparameter kann eine Verkokungsanlage über 20 Jahre lang zuverlässig funktionieren. Wichtige Verschleißteile (Dichtungen, feuerfestes Material) müssen möglicherweise regelmäßig gewartet werden.

F: Wie wird die Emissionskontrolle in modernen Kokereien gehandhabt?

A: Die Emissionen werden durch Gasrückgewinnung (Abscheidung flüchtiger Gase), Teer-/Ammoniak-/Schwefelwäsche, Staubfilter und Inertgasabdichtung kontrolliert, um das Eindringen von Sauerstoff zu verhindern. Die Einhaltung örtlicher Umweltvorschriften ist in den Entwurf integriert.

Aktuelle Branchennachrichten im Frageformular und in der Zusammenfassung / Kontakt

Welche aktuellen Trends oder Neuigkeiten beeinflussen den Sektor der Kokereiausrüstung?

-

Warum treiben der Stahl- und Energiebedarf die Modernisierung von Kokereien voran?

Da die weltweite Nachfrage nach Stahl und Energie steigt, suchen Betreiber nach effizienteren, emissionsärmeren Verkokungssystemen, um Kosten zu senken und strengere Umweltstandards einzuhalten. -

Wie wirkt sich die CO2-Regulierung auf Kokereien aus?

Emissionsobergrenzen und CO2-Preise in vielen Gerichtsbarkeiten zwingen Kokereibetreiber dazu, in CO2-Abscheidung, VOC-Kontrolle und Energierückgewinnungssysteme zu investieren. -

Welche Innovationen zeichnen sich im Design von Kokereianlagen ab?

Neue Materialien (Hochtemperaturkeramik, fortschrittliche Legierungen), verbesserte Steuerungssysteme (KI/ML-vorausschauende Wartung) und modulare Einheiten für flexible Skalierung gewinnen an Bedeutung.

Diese als Fragen formulierten Nachrichten stimmen mit häufig gesuchten Informationsanfragen in den Bereichen Industrieausrüstung und Fertigung überein.

Unser Angebot an Verkokungsanlagen ist auf die strengen industriellen Anforderungen ausgelegt und vereint hohen Durchsatz, Emissionskontrolle, lange Lebensdauer und flexible Anpassung. Ganz gleich, ob Ihr Schwerpunkt auf der metallurgischen Koksproduktion, der chemischen Gasrückgewinnung oder der integrierten Stromerzeugung liegt, wir liefern Systeme, die auf Leistung ausgelegt sind.

Wir liefern stolz unter unserem Seil, basierend auf jahrzehntelanger Erfahrung in der Technik und dem Vertrauen der Industrie. Für Systemdesign, Preisgestaltung, Beratung oder Site-Integration,Kontaktieren Sie uns— Wir helfen Ihnen, die optimale Verkokungslösung zu entwerfen, die auf Ihre Bedürfnisse zugeschnitten ist.